液压缸的选型一般是通过设计压力和工作负载决定,特殊情况下会根据尺寸限制和速度确定。以下主要是已知工作负载情况下的设计计算,其他情况在最后说明。

初选执行元件设计压力

1

考虑因素

在负载一定情况下,设计压力低,势必加大执行元件的结构尺寸和重量;

设计压力选得太高,对液压元件的材质、密封及制造精度要求很高,必然又提高设备成本。

通常,对于固定的尺寸不太受限制的机械设备,可选低一些的压力;对行走机械、重载设备,其压力可选得高一些。

2

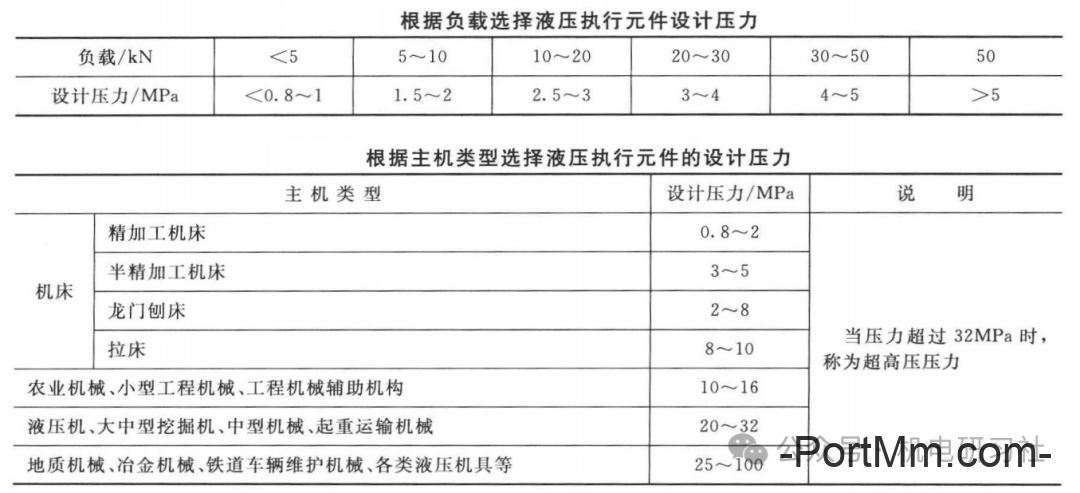

设计压力选择

具体压力可根据负载或使用类比法进行选择,具体如下。

确定液压缸的结构尺寸

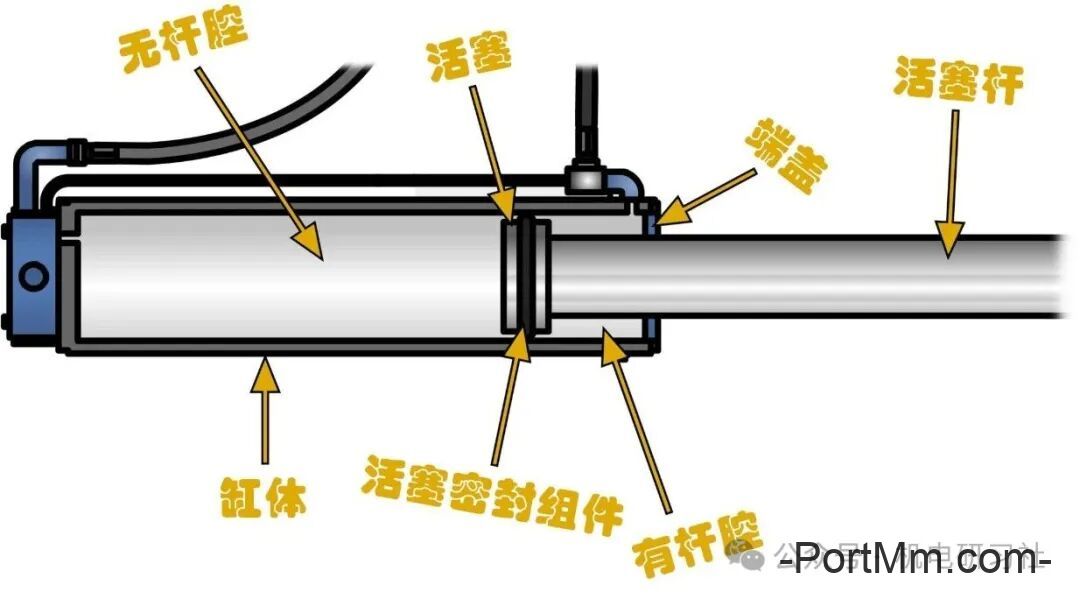

液压缸的缸筒内径、活塞杆直径及有效面积是主要结构参数。

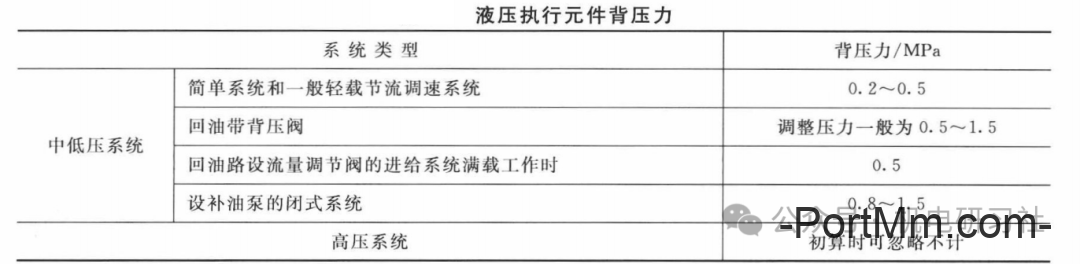

计算方由最大负载和选取的设计压力及估取的机械效率算出有效面积,然后再检验是否满足在系统最小稳定流量下的最低运行速度要求。

1

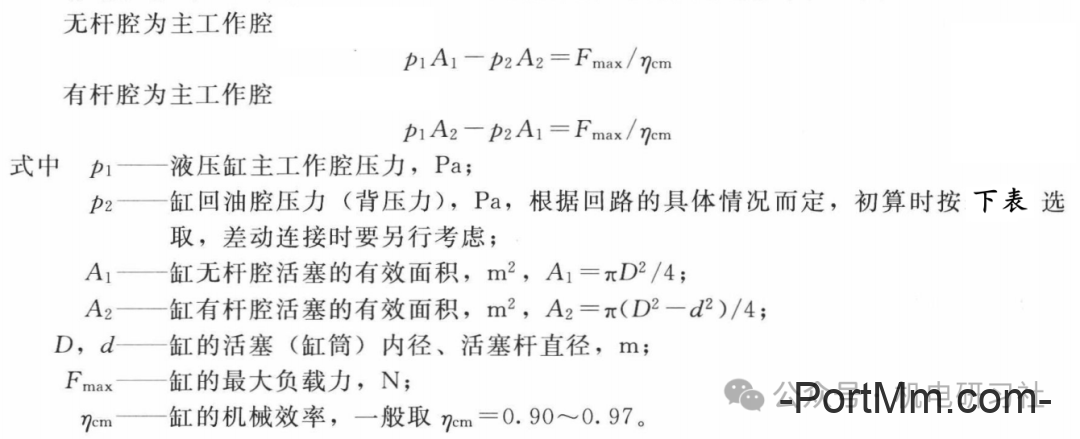

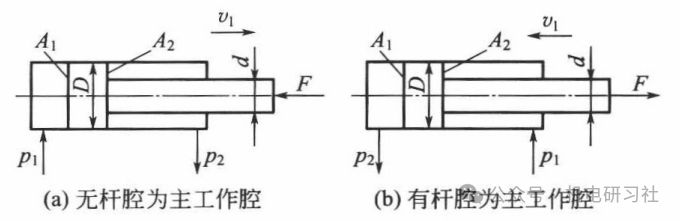

液压缸两腔有效面积的计算

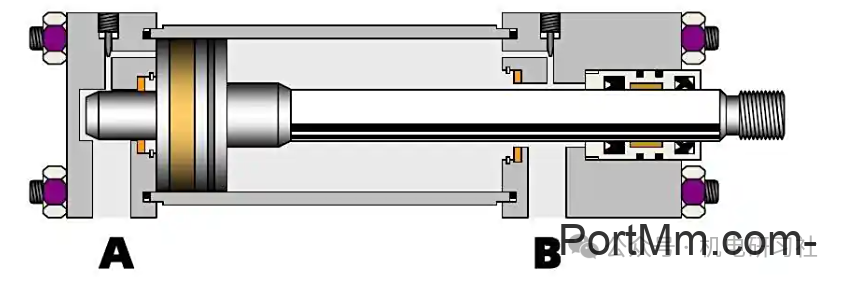

以单活塞缸(见下图)为例。

2

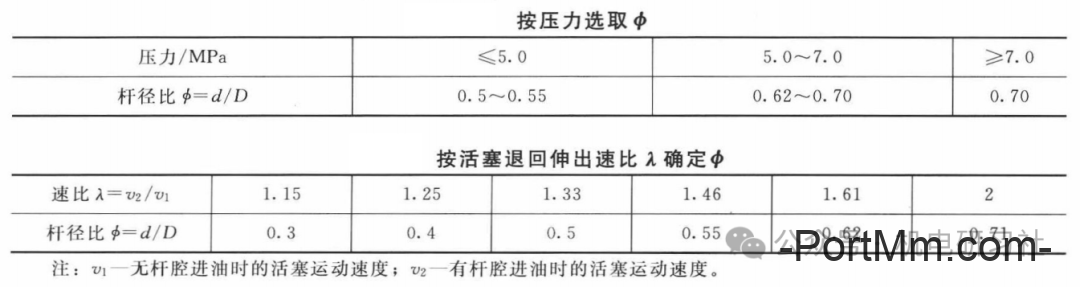

有效面积A1和A2的确定

3

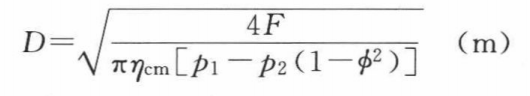

活塞直径计算

4

标准化

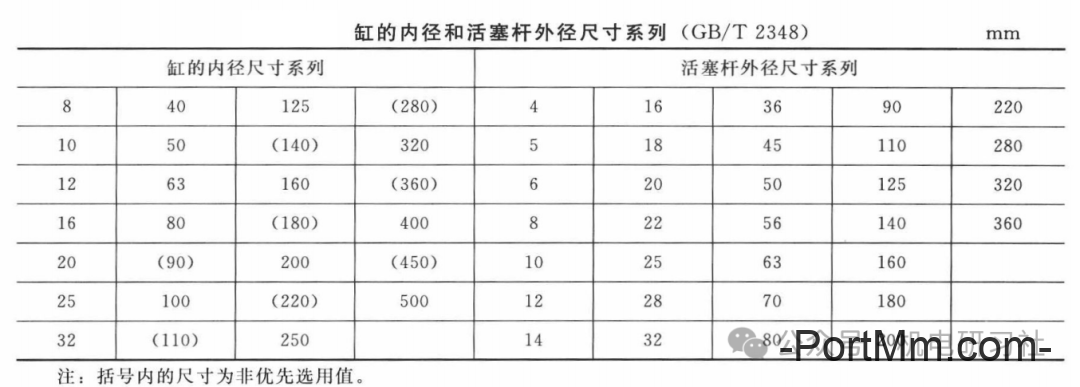

液压缸内径D和活塞杆直径d的最后确定值,应按GB/T2348《液压缸、气缸内径及活塞杆外径系列》就近圆整为标准值,以便选用标准缸或自行设计缸时采用标准的密封件。

如与标准液压缸参数接近,且外形结构及安装无特殊要求,则最好选用标准液压缸,免于自行设计加工。

注意事项

1. 液压缸采用差动连接时,v1/v2=(D²-d²)/d²,如果要求进退速比相同时,应取A₂=A₁/2,即d=D/√2≈0.71D。

2. 对于活塞杆长径比l/d>10的受压活塞杆或柱塞,还要进行压杆稳定性校验。

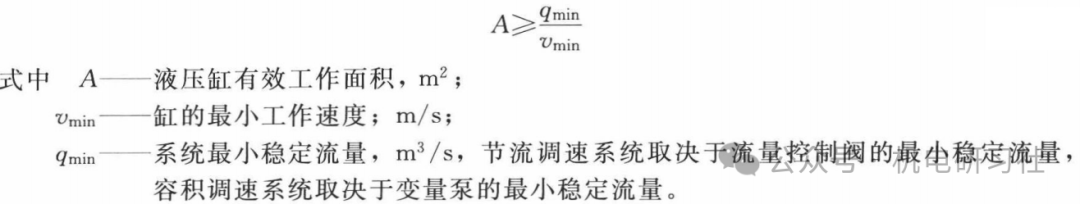

3. 对于要求工作速度很低的液压缸(如精镗组合机床进给缸),按负载力算得缸的尺寸后还需按最小工作速度验算缸的尺寸:(验算后的有效面积如果不能满足最小工作速度要求,则必须按最小稳定速度确定缸的)