文章目录[隐藏]

外观检测是一种常用的焊接质量检测方法,其主要目的是检查焊接接头的表面质量,包括焊缝的形状、尺寸、咬边、凹陷、气孔等。外观检测可以通过肉眼或使用放大镜进行观察,也可以使用一些辅助工具,如激光测距仪、光学测量仪等。这种检测方法可以有效地发现焊接接头的表面缺陷,但无法检测内部缺陷。

一、核心标准体系概述

当前全球焊接外观检测主要遵循五大标准体系,各体系针对不同材料和应用场景制定了详细规范。

2018版主要修订内容

1.1 2023标准主要修订内容及行业影响分析

ISO 5817:2023作为焊接质量评估的国际权威标准,相比2018版进行了多项重要修订,主要变化包括:

1.1.1关键参数计算方法更新

1.1.2 缺陷评估体系优化

-

验收标准调整:B级气孔直径限值从≤0.5mm调整为≤0.2s/0.2aA(最大3mm),咬边高度要求从≤0.05t变更为≤0.1t(最大0.5mm)

1.1.3 特殊材料要求强化

1.2 新旧标准关键指标对比

|

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.3.对行业实践的主要影响

1.3.1 检测技术适配要求

-

数字化检测系统需升级算法模块,包括:实际焊喉的自动测量功能(误差±0.02mm),钛合金焊缝的多光谱成像技术(识别颜色异常)相控阵超声与熔深数据的关联分析。

1.3.2 焊接工艺控制变化

1.4 质量成本影响

-

2.AWS体系 -

AWS D1.1:2020针对钢结构,强调实用性与工程评估灵活性,按A-F六级划分接头等级。它是美国焊接学会钢结构焊接规范,其焊缝验收要求与ISO 5817存在差异。

-

3.EN体系 -

EN 1090-2/3分EXC1-EXC4四个执行等级,强制CE认证,铝结构验收需符合EN ISO 17637目视检测标准。 -

EN 1090-2 2025版关键更新:

全熔透焊缝100%UT检测+20%RT抽检。

-

4.GB体系 -

GB/T 6417.1-2005(现行)将缺欠分为6类,采用"缺欠"替代"缺陷"术语,与ISO 6520:1998等效。 -

5.JIS体系 -

JIS Z 3104专注钢焊缝射线检测,普通级要求射线与缺陷夹角<14°,特殊级<9°。

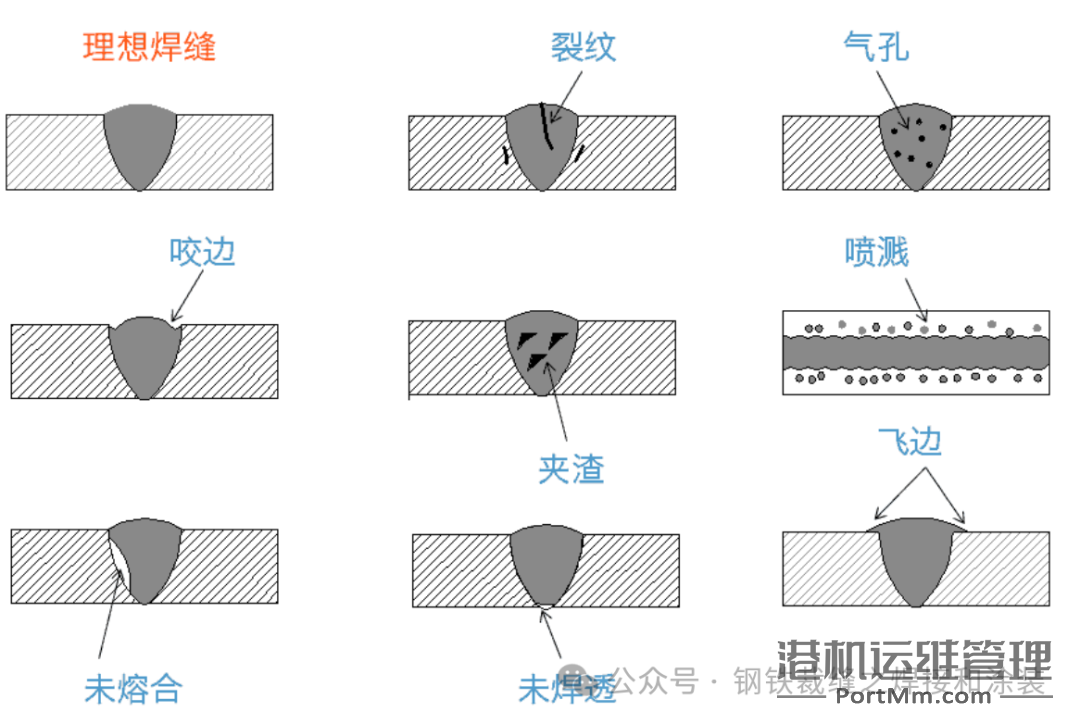

二、焊接外观缺陷

1.焊接外观缺陷

1.1 咬边:由于焊接参数选择不当,或操作工艺不正确,沿焊趾的母材部位产生的沟槽或凹陷。

咬边限制对比:

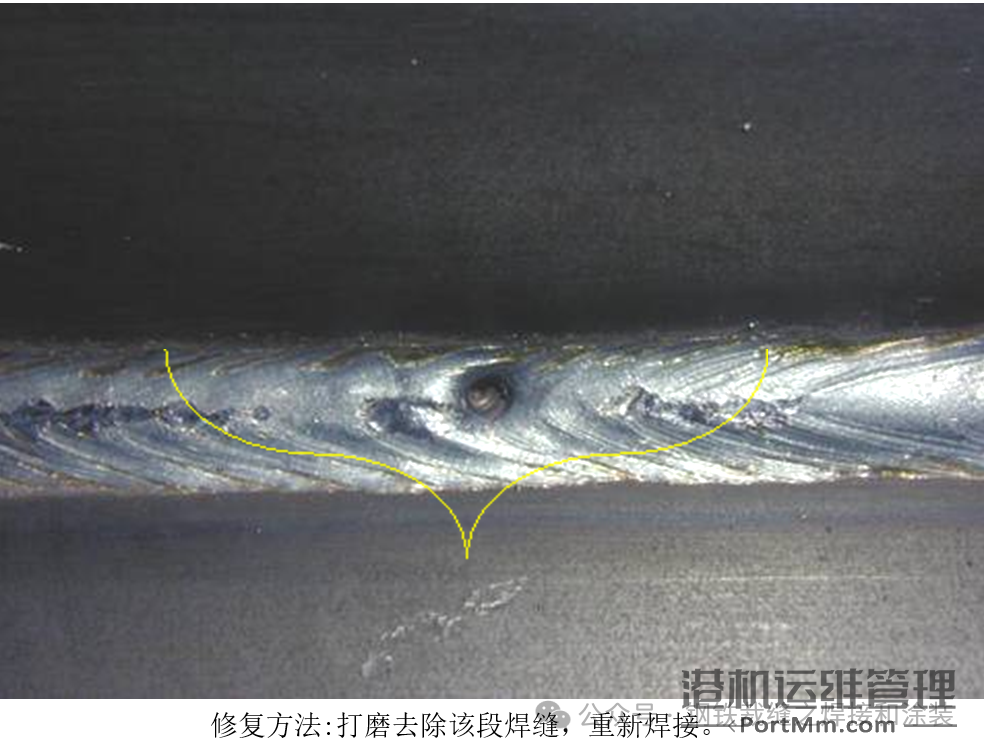

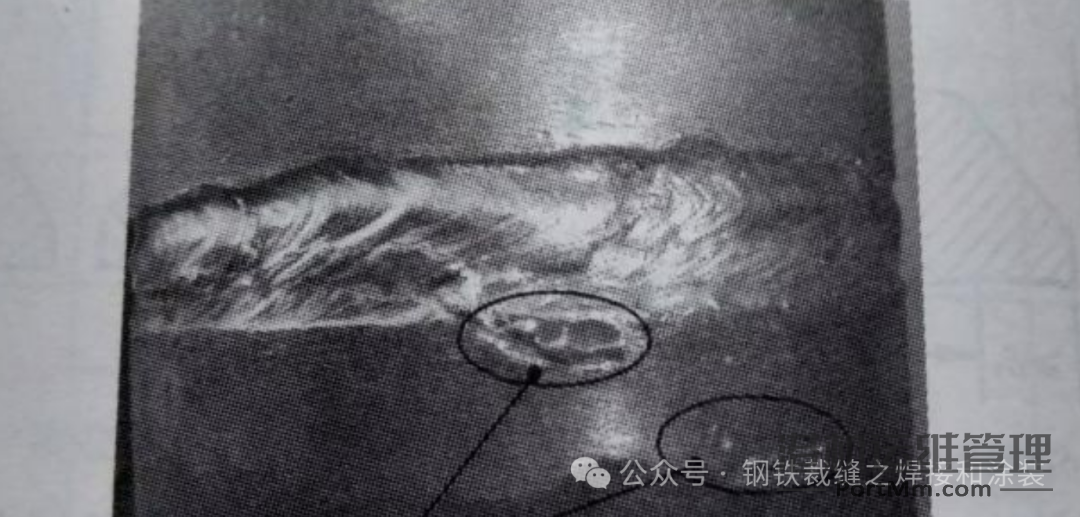

1.2 焊缝表面气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来形成的空穴叫气孔。表面气孔指露在表面的气孔。

单个气孔:直径≤0.5mm(B级标准)

-

密集气孔:气孔群集分布 -

预防措施:控制焊接环境湿度,确保保护气体纯度

气孔限制标准对比:

|

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

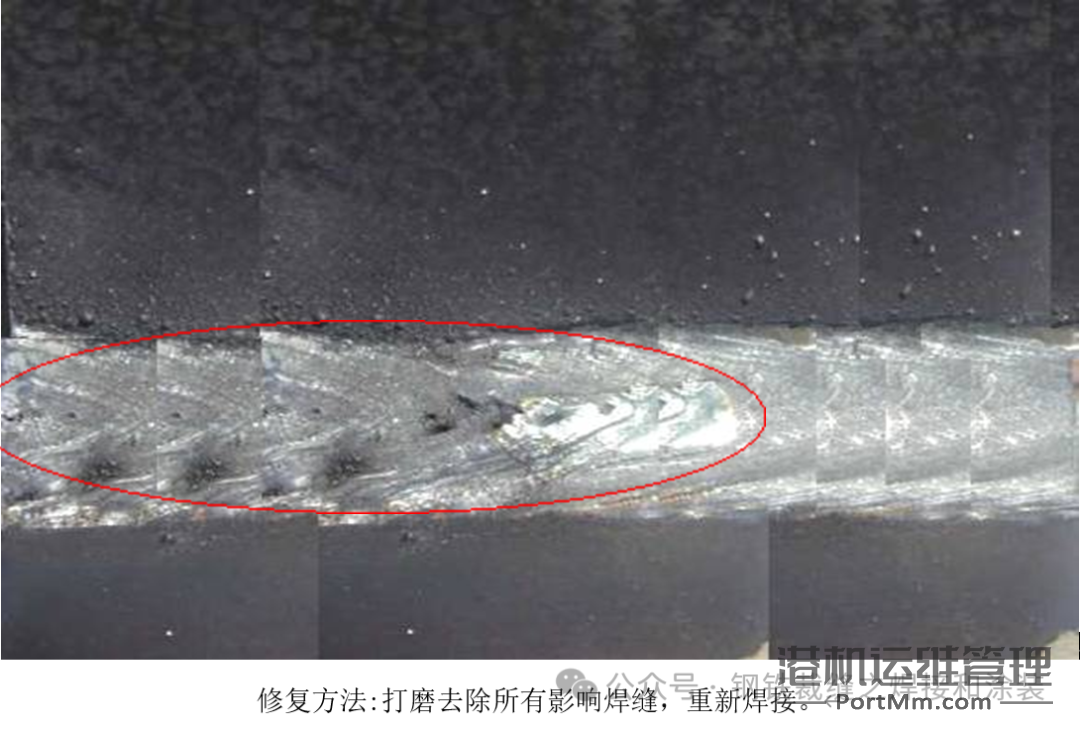

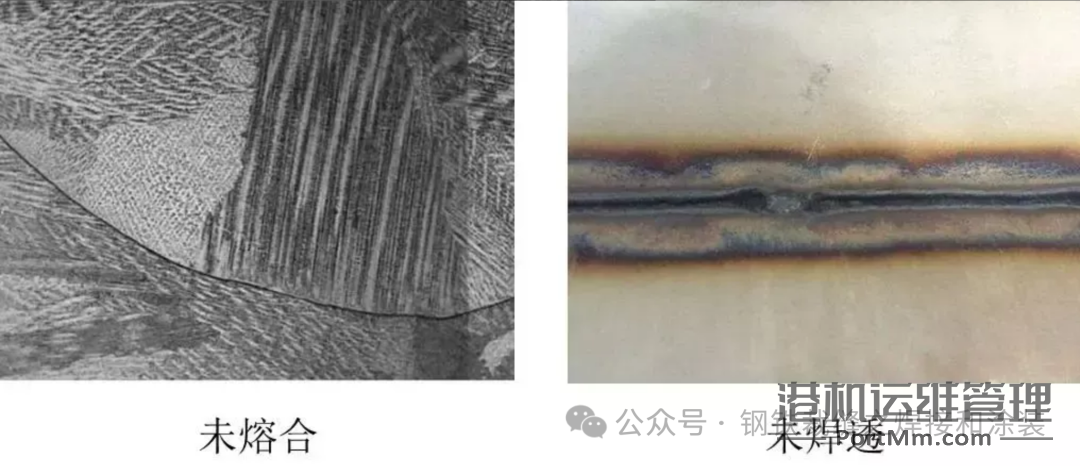

1.3 未熔合:熔焊时,焊道与母材之间或焊道与焊道之间,未完全熔化结合的部分;点焊时母材与母材之间未完全熔化结合的部分。

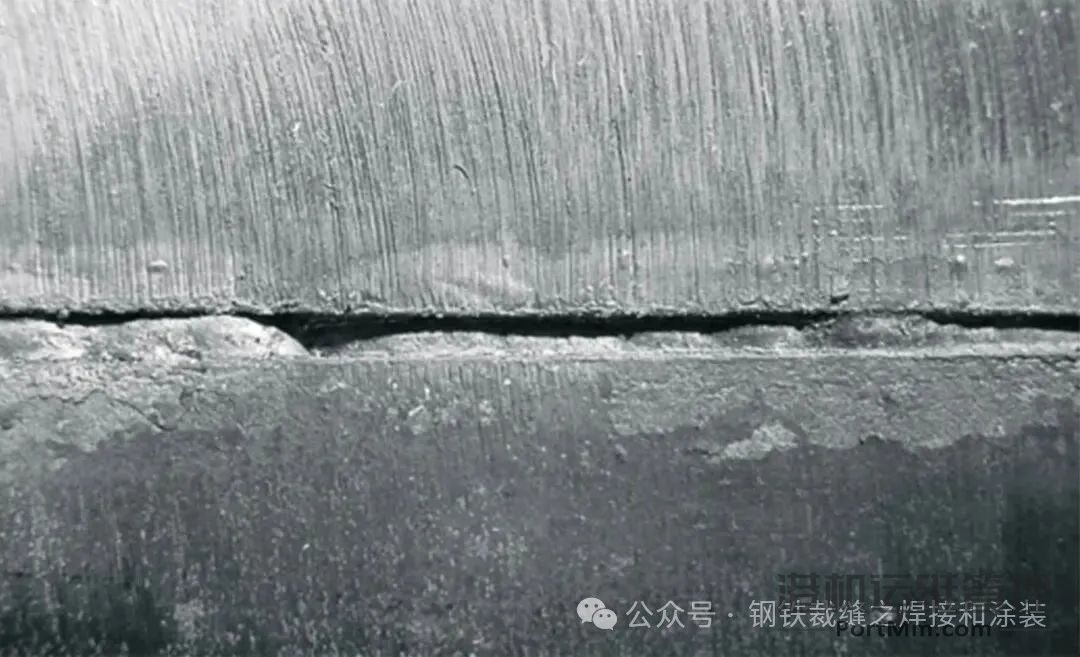

1.4 未焊透:焊接时接头根部未完全熔透的现象。

产生未焊透的原因(1)焊接电流小,熔深浅。(2)坡口和间隙尺寸不合理,钝边太大。(3)磁偏吹影响。(4)焊条偏芯度太大(5)层间及焊根清理不良。

|

|

|

|

|

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-

根部未熔合:焊缝根部未与母材熔合。 -

侧壁未熔合:焊缝侧壁未与母材熔合。

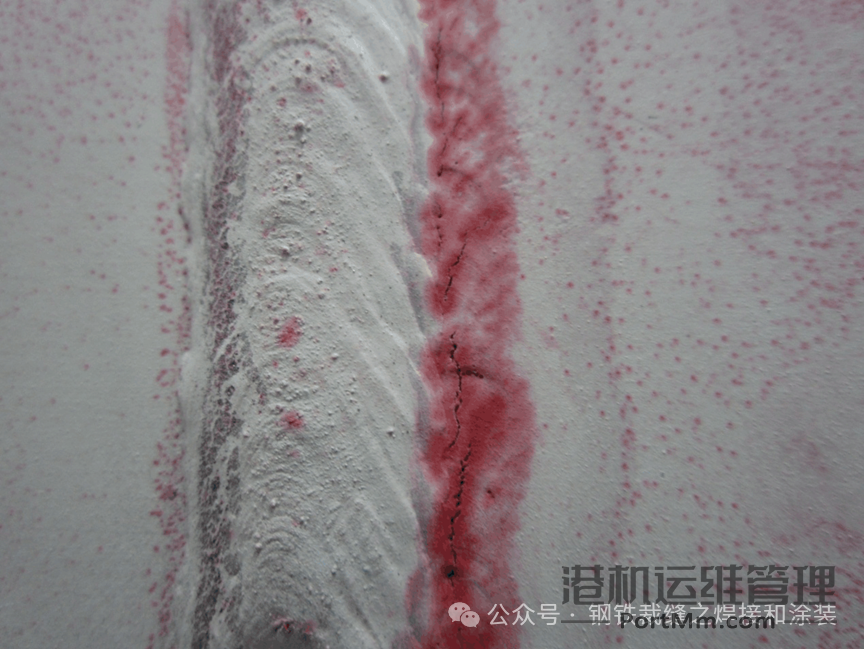

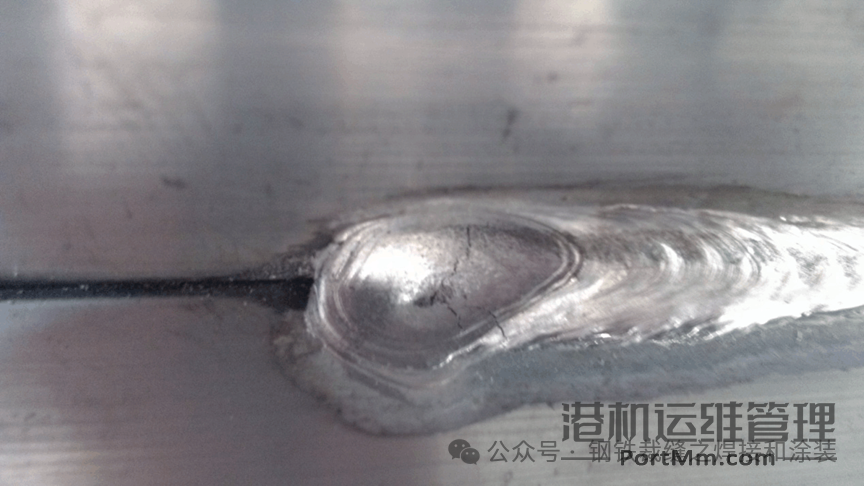

1.6 裂纹:在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区的金属原子结合力遭到破坏而形成的新界面而产生的缝隙,它具有尖锐的缺口和大的长宽比的特征。

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.7 未焊满:由于填充金属不足,在焊缝表面形成的连续或断续的沟槽。

1.8 焊瘤:焊接过程中,熔化金属流淌到焊缝之外未熔化的母材上所形成的金属瘤。金属物在焊接过程中,通过电流造成金属焊点局部高温熔化,液体金属凝固时,在自重作用下金属流淌形成的微小疙瘩。

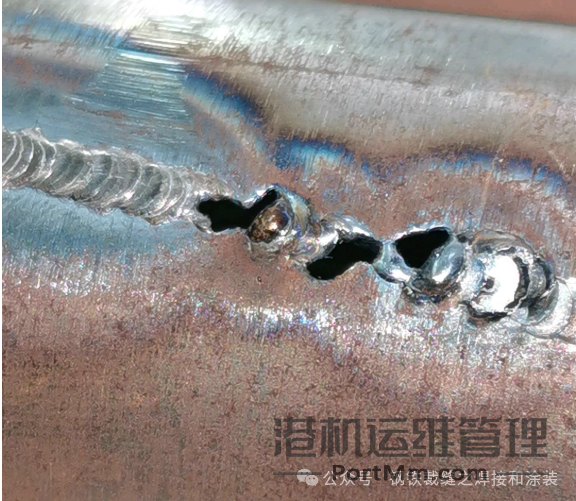

1.9 烧穿:焊接过程中,熔化金属自坡口背面流出,形成穿孔的缺陷。

2.焊缝形状缺陷

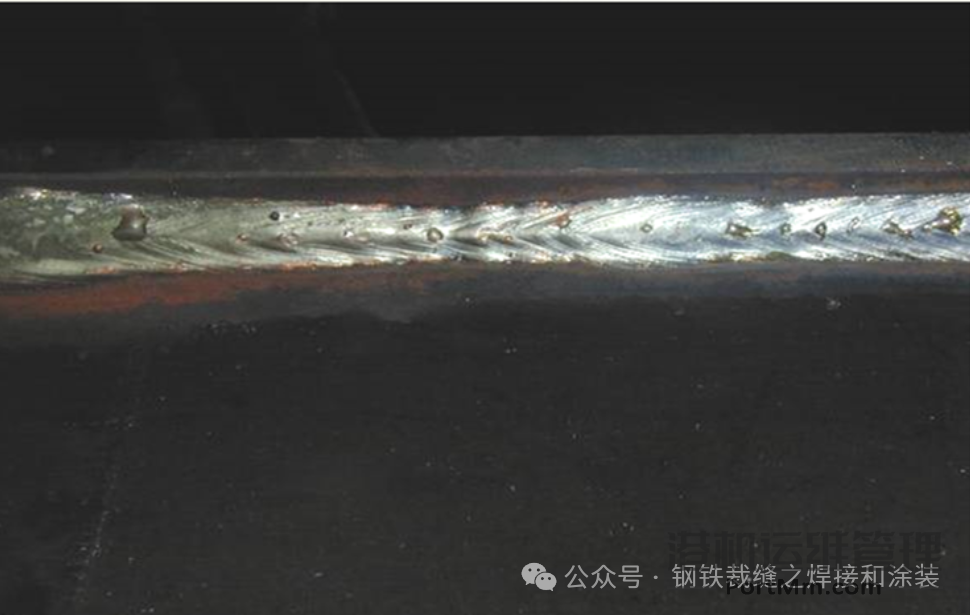

2.1焊缝成形差:熔焊时,液态焊缝金属冷凝后形成的焊缝外形叫焊缝成形,焊缝成形差是指焊缝外观上,焊缝高低、宽窄不一,焊缝波纹不整齐甚至没有等。

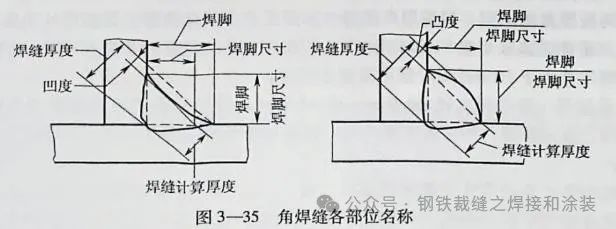

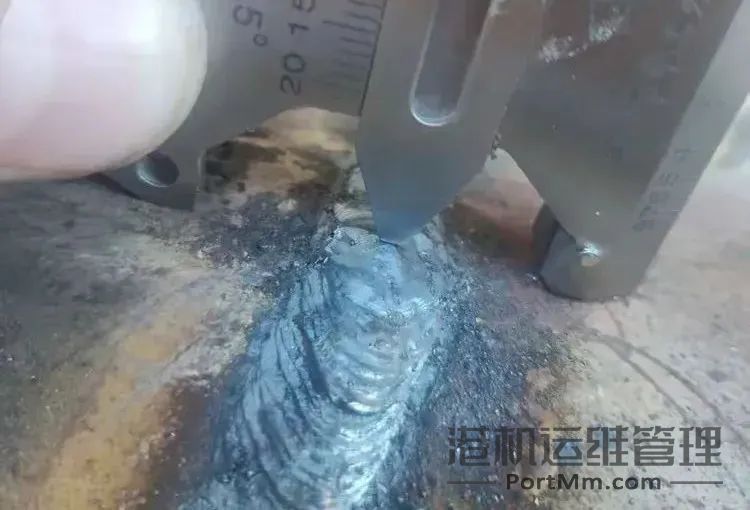

2.2焊脚尺寸:在角焊缝横截面中画出最大等腰三角形中,直角边的长度。缺陷表现在焊脚尺寸小于设计要求和焊脚尺寸不等(单边)等。

2.3 余高超差:余高高于要求或低于母材。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2.4错边:对接焊缝时两母材不在一平面上。

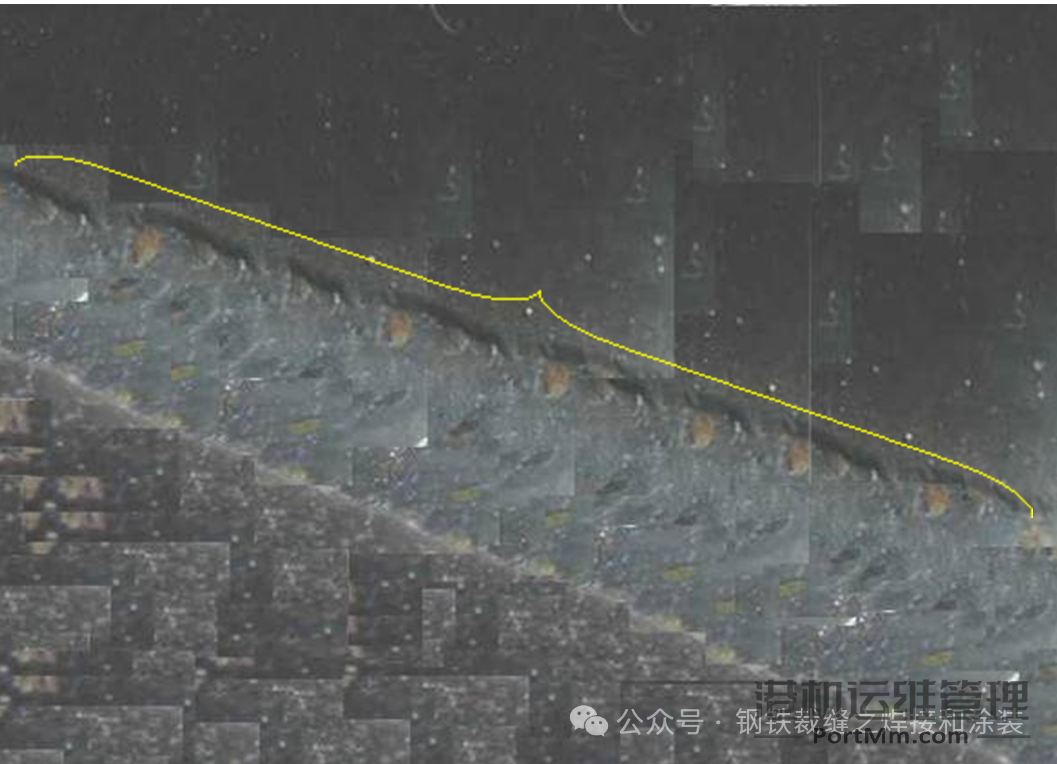

2.5 漏焊:要求焊接的焊缝未焊接。表现在整条焊缝未焊接、整条焊缝部分未焊接、未填满弧坑、焊缝未填满未焊完等。

2.6 漏装:结构件中某一个或一个以上的零件未组焊上去。

2.7飞溅

2.8电弧擦伤

3. 复合缺陷:同一条焊缝或同一条焊缝同一处同时存在两种或两种以上的缺陷。

4. 焊缝打磨

焊缝打磨要求:打磨后焊缝应符合检验标准,焊缝圆滑过渡或焊缝与母材圆滑过渡,不允许破坏母材。

三、数字图谱检测技术应用

1. 智能检测系统架构

现代焊接检测系统通常采用以下技术架构:

2. 行业应用案例

汽车制造领域:

树根互联开发的"焊接AI质量在线智能检测"系统已应用于汽车白车身焊接检测:通过5G网络实时采集焊接数据和PLC数据,利用AI算法监测焊接工艺参数,实现100%焊点检查,建立带车辆ID标签的焊接档案,支持质量追溯。典型案例:某汽车厂商引入后焊接返工率降低80%。

船舶制造领域:

基于改进YOLOv5的船体焊缝缺陷自动检测方法:采用深度学习算法识别焊缝缺陷:检测准确率高,速度快,适合大规模应用,可识别微小缺陷,解决传统检测方法漏检问题。

四、标准实施与检测建议

1. 标准选择指南

-

钢结构焊接:优先采用AWS D1.1标准。 -

国际项目:推荐使用ISO 5817标准。 -

欧盟CE认证项目:EN 1090-2/3,EXC3级需全熔透焊缝。 -

高要求场合:选择B级验收标准。 -

特殊材料:镍/钛合金需参考特殊条款,钛合金压力容器推荐使用 ISO 5817:2023,层间温度≤150℃。

汽车轻量化部件:推荐使用ISO 13919-1电子束焊。

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. 检测流程优化建议

-

预处理:清洁焊缝表面,去除氧化皮和飞溅物。

-

数字化检测:采用AI视觉系统进行自动缺陷识别。 -

结果判定:对照适用标准进行质量等级划分。

3. 技术发展趋势

注:1. 本文参考部分百度/深度探索照片和文献。 如有侵权,请联系本公众号删除,谢谢!